汽车零部件的生产工艺流程是什么_汽车零部件的生产工艺流程

1.车辆年限长了之后“小毛病”越来越多

2.流程式生产和加工装配式生产有哪些不同的特点

机械加工工艺过程是工件或者零件制造加工的步骤,用机械加工的方法,直接改变毛坯的形状,尺寸和表面质量等,使其成为零件的过程称为机械加工工艺过程。比如一个普通零件的加工工艺流程是粗加工、精加工、装配、检验、包装、就是个加工的笼统的流程。

机械加工工艺就是在流程的基础上,改变生产对象的形状,尺寸,相对位置和性质等。使其成为成品或半成品,是每个步骤,每个流程的详细说明,比如粗加工可能包括毛坯制造,打磨等等。精加工可能分为车,钳工,铣床,等等。每个步骤有详细的数据了,粗糙度达到多少,公差达到多少。

机械加工工艺流程

机械加工工艺规程,是规定零件机械加工工艺过程,和操作方法等的工艺文件之一,它是在具体的生产条件下,把较为合理的工艺过程和操作方法。按照规定的形式书写成工艺文件,经审批后用来指导生产。

机械加工工艺规程一般包括工件加工的工艺路线,各工序的具体内容及所用的设备和工艺装备,工件的检验项目及检验方法,切削用量,时间定额等。

以上内容来源:百度百科-机械加工工艺

车辆年限长了之后“小毛病”越来越多

如果你是从事具体的工艺工作,那么需要细学,那样的话是很难的,其中任何一项够你学个10年了,技术是学无止境的,所以建议仔细学一个就好,其他的有一点的了解就可以了。具体要看你专业了,工艺这个工作主要是服务于现场的(设计除外),对于现场经验要求很高,刚开始学会比较辛苦,但当你的技术扎实,经验丰富了也就不会感觉吃力了,尤其是对于本田公司这样的正规大企业来讲,制度完善,岗位责任清楚,工作起来就会比较轻松点。

如果只是从事管理协调类的工作,要说学起来也不难,因为了解具体的流程就可以了,技术细节性的东西丢给专业的工艺人员,这样就不容易闹笑话。

四大工艺:

冲压、焊装、涂装、总装。

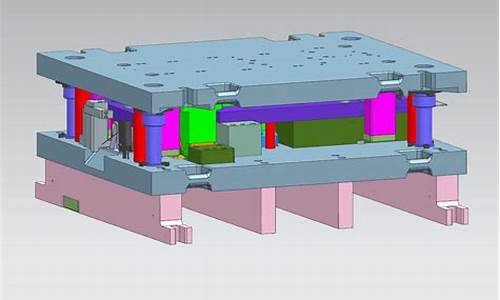

1、冲压:对工作经验来讲要求是最高的,也是最难学的,如果学的是材料成型、模具设计会好点,主要是跟模具打交道,工作灵活一点,工艺改进余地大。设备的事情有专门的设备工程师。

2、焊装:主要跟冲压件和焊装胎具打交道,就是把冲压件拼焊到一起最后成为白车身,各种焊接工艺等这些都在设计阶段设定好了,只要执行,难点是工艺改进。

3、涂装:白车身的涂装工艺上讲是比较死的,大部分工艺参数只要严格严格的按照工艺文件要求来执行就可以了,改进余地很小。

5、总装:主要是零部件装配,比较杂,各种小到螺钉大到发动机,内饰等等,要说技术含量其实并不高,主要是零部件质量问题,以及装配后的初调试比较麻烦,需要对各种零部件有一定得了解。

--------------------------------

看来回答错了,不过没关系,现在的汽车厂现场操作工一般对力气要求不高,尤其是本田这样的机械化程度高,好多都机器人。

流程式生产和加工装配式生产有哪些不同的特点

车辆年限长了之后“小毛病”越来越多?

车辆年限长了之后“小毛病”越来越多?国产车更严重?

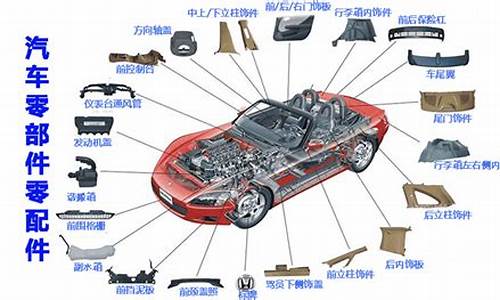

汽车其实是比较复杂的机械产品,一般每辆车上都有超过上万个零部件,所以一些部件产生故障导致一些“小毛病”也是很正常的现象,那为什么这些“小毛病”会随着年限的增长而越来越多呢?国产车的为什么比合资车要更多一些呢?

1.有些部件在设计时就是易损件

首先汽车的可靠性开发,是有一套流程体系的,都是从从整车级到系统级再到零部件级逐级开发,而基本条件是以整车的质保政策为目标的,比如3年10万公里或者还有更高,当然车辆的大部分零部件的设计目标都是远超这个期限的,也就是说核心部件的寿命和可靠性是不需要担心的,不是说到了年限车就一定会坏。

但是因为每个零件的结构、材料、工作环境、工作强度都不相同,所以一些部件也被定义为易损件,比如小到一个保险丝、火花塞,大到蓄电池或者离合器片,这些易损件的寿命相对来说就比较短了,比如一些厂家要求一万公里更换各种滤清器,也就是正常的保养,两万公里检查更换火花塞等。

2.生产制造环节也有可能会为“小毛病”埋下隐患

说完设计,之后就是制造了。汽车的零部件都来自于各大配件制造厂,而每个配件厂的生产线自动化水平、工艺水平、产线管理水平又大不相同,所以相同部件不同厂家生产的,性能和寿命也是有差异的,具体的还是要根据实际情况分析,比如配件厂在生产减震器时,如基本的环境工作没有做到位,那么一些灰尘或者杂质就容易被封装到减震器当中,那么这跟减震器后期就容易发生漏油等现象。

其次是主机厂的装配环节,如果装配时各个子系统的装配,都能按照相应要求按规装配,那么整车下线后,车辆内部的一些应力就会很小,磨合期的损伤也会更低,故障率也会更低。

3.“小毛病”与驾驶习惯和使用场景也有关系

说完设计和制造,最终就要落到用户的使用层面了。每个人的开车习惯和使用场景都大不相同,所以相同一辆车有些人开可能后期的故障率就低,有些人的故障率就高。我们用大众的干式双离合来举一个例子,都说大众的干式双离合故障率高,但是也有车主开了10万公里没有问题。

干式双离合的故障点主要在于机电单元和离合器片,随着公里数的增加大概率都会发生问题,但是干式双离合损耗最大的工况就是长时间半联动和低档位来回切换,也就对应了市区堵车的路况,所以这种使用场景,干式双离合可能在几万公里就会出现问题,但是如果用车场景变成了大部分时间都是高速或者国道,没有磨损最大的工况,那它的故障率也会随之降低。所以有些“小毛病”是与车主的驾驶习惯和使用工况有关系的,并不具有“绝对性”。

4. 早期的国产车小毛病较多,现在好很多了

“小毛病”产生的原因大致分为上文说到的三种情况,设计、制造、与后期使用,而早期国产车之所以小毛病多,主要原因在于“设计”。刚才说到了厂家在“设计”时,都有一套“可靠性开发体系”,而这个体系是有一个指标的,举一个例子,起动机在正常工作情况下,工作3万次,内部转子磨损达到了极限,就会有损坏的可能,而这个“3万次”就是这个指标,但这个指标并不是随便标注的,它经过了多次的模拟用户实际使用路况、操作工况的仿真试验而得出的。

而早期的国产车之小毛病多,就是这些指标并没有进行这些“试验”,只是把别的厂家现有的“体系”直接照搬,但是一套体系对应一个车型,把相同的体系放到不同的车上,那车辆的可靠性势必会受到影响,可能会变得更好,也可能会变得更差,不是因为产品不行,而是这个指标没有相匹配,后期的“小毛病”自然就多了。当然目前大部分的自主品牌,也已经有了自己的独立体系,“小毛病”也是越来越少。

所以“小毛病”对于一辆车来说是不可避免的,但是也要注意后期使用呀。

主要区别是,性质不同、特点不同、应用不同,具体如下:

一、性质不同

1、流程式生产

流程式生产是通过一条生产线将原料制成成品。

2、加工装配式生产

产品是由离散型的零部件装配而成的,零部件以各自的工艺程通过各个生产环节,物料运动呈离散状态,因此将其称作离散性生产,因为这类制成品都是先加工出零件,再将零件装配成产品,所以又将其称为加工——装配式生产。

二、特点不同

1、流程式生产

流程生产行业企业的特点是品种固定、批量大、生产设备投资高,而且按照产品进行布置。通常,流程生产行业企业设备是专用的,很难改作其他用途。另外,还有如管道式物料输送,生产连续性强,流程比较规范,工艺柔性比较小,产品比较单一,原料比较稳定等特点。

2、加工装配式生产

在加工装配式生产过程中,产品是由离散的零部件装配而成的。这种特点使得构成产品的零部件可以在不同地区,甚至不同国家制造。

三、应用不同

1、流程式生产

典型的流程生产行业有医药、石油化工、电力、钢铁制造、能源、水泥等领域。主要是通过对原材料进行混合、分离、粉碎、加热等物理或化学方法,使原材料增值。

2、加工装配式生产

离散性生产是指物料离散地按定工艺顺序运动,在运动中不断改变形态和性能,最后形成产品的生产,如轧钢和汽车制造。轧钢是由一种原材料(钢锭)轧制成多个产品(板材、型材、管材),汽车制造是出多种零件组装成一种产品。像汽车制造这样的离散件生产又称作加工装配式生产。机床、汽车、柴油机、锅炉、船舶、家具、电子设备、计算机、服装等产品的制造,都属于加工装配式生产。

百度百科-流程式生产

百度百科-生产类型

百度百科-制造性生产

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。