日本汽车零部件供应商_日本2013年汽车零部件展

1.日本的三大支柱产业是什么

2.汽车零部件的发展里程

日本汽车工业发展史

日本汽车工业,创新始终不停歇。作为机器人制造的开创者之一,日本汽车公司早早就融入了混合动力和电动汽车技术。

不止如此,日本更是世界第三大汽车制造商和出口商,并且在世界十大汽车制造商中占据六席。

日本有许多世界知名汽车品牌,诸如丰田、本田、日产、铃木、马自达、雷克萨斯、英菲尼迪、讴歌、、日野、五十铃以及斯巴鲁等。

1901-1935年间的拓荒时期日本的第一家汽车经销商是美国机车公司(Locomobile Company of America)代理,专门进口和销售美国机车公司的蒸汽汽车。

成立于1899年的美国机车公司于1901年在东京设立了一个销售展厅,汽车首次在日本亮相,也让日本民众第一次近距离观察到展出的蒸汽汽车。

1902年,也就是汽车首次在日本亮相大约一年后,在银座一个叫“Sorinshokai”自行车经销店的一位叫”内山光辅(Komanosuke Uchiyama) “的21岁工程师生产了两辆试驾汽车,

其中一辆的汽油发动机是由Sorinshokai的经理吉田信太郎(Shintaro Yoshida)从美国带回的,底盘和车身则是由内山光辅(Komanosuke Uchiyama)自己制造的。1904年4月,冈山的雅马哈虎雄(Torao Yamaha)生产了第一辆国产蒸汽公交车,可容纳10人。

1907年4月,前文提到的内山光辅(Komanosuke Uchiyama)在东洋汽车厂(这个汽车厂并不是后来的马自达)生产了“Takuri”汽车,这是第一款完全由日本制造的汽油发动机汽车。

同年,日本成立了发动机制造株式会社(Hatsudoki Seizo Co. Ltd.),这家株式会社就是如今被丰田收购的汽车株式会社的前身。

1907年内山光辅生产的Takuri汽车1911年6月,桥本正次郎(Masujiro Hashimoto)创立快进自动车工场 (Kwaishinsha Motor Car Works) 。

该工厂在进口、组装和销售英国汽车的同时,还生产了7辆名为”Dattogo“的双缸10马力汽车,这是日本第一家汽车制造企业。

1916年,东京石川岛造船工程有限公司与东京燃气与电力工业公司合作制造汽车,这促成了日后五十铃汽车有限公司的形成。

1917年,三菱造船公司(Mitsubishi Zosen)制造了22辆三菱A型汽车,这是日本第一批量产汽车,在此之前,日本汽车工业还处于起步阶段。

同样是1917年,莳田鉄司(Tetsuji Makita)建立了日本内燃机有限公司,现已被日产汽车收购。1917年三菱造船公司推出的A型汽车

1919年,久保田从戈尔姆那购买了专利,并聘用戈尔姆为首席设计师,联合其他投资者成立了实用自动车有限公司(Jitsuyo Jidosha Co., Ltd)。该公司于次年开始生产”Gorham“和”Lila“汽车。1926年,该公司与桥本正次郎的公司合并,这就是日产汽车的前身。

1922年,太田浩( Hiro ?ta)在东京成了太田汽车制造公司(Ohta Jidosha),之后也是成为日产汽车的一部分。

1931年,"Mazda-Go"汽车由东洋工业株式会社推出,这就是马自达汽车的前身。

汽车与军事,在经历了日俄战争(1904-1905)之后,战场上迫切需要交通工具,这使得日军方的兴趣转向了汽车。

1907年,日军方开始对军用车辆进行调查,对从德国和法国进口的军用卡车进行了详细的调查。

1911年5月,根据日军方的命令,在大阪炮兵厂生产了第一辆日本产的军用卡车。

1918年3月,日本军方制定了《军用车辆补贴法》,根据这项法律,军方向日本汽车制造商提供补贴,以生产和平时期供平民使用的汽车,并在战争期间转为军用。实际上这是日本第一项汽车产业政策。

共有七家汽车制造商受这项法律的约束,包括东京燃气与电力工程有限公司和桥本正次郎的快进自动车工厂。

关东大地震和美国在日本的两个汽车巨头,1923年的关东大地震之后,日本迫切需要机动车辆为灾区民众提供服务。

作为东京交通网络完全恢复之前的一项临时措施,800量福特T型卡车底盘立即进口并改装为公交车,此后长期为东京的交通系统服务。福特认为日本是一个潜在的有利可图的市场,于1925年2月再横滨成立了福特汽车日本公司,同年六月开始组装和销售T型车。

两年之后的1927年2月,另一个美国汽车巨头-通用汽车在大阪成立了通用汽车日本公司,三个月后在开始组装并销售雪佛兰汽车。

这两家公司在日本的出现为日本提供了第一次直接体验现代汽车制造的机会,包括大规模的生产技术、对分包零件制造商的严格质量控制、以及快速建立全国销售网络系统。

1935-1945年间的走向工业化,早期的工业发展从1935 年开始,汽车、飞机、电气和化学工业因应时代的需要而强劲发展,随着1936年实施的《汽车制造工业法》和军方的命令,汽车工业跃入聚光灯下。

到 1937 年侵华战争爆发时,多达 16 家公司参与了汽车制造,并为该行业建立了基础设施。

制定汽车产业综合政策,20世纪30年代,日本为当时新兴的工业推行了许多产业政策。1930年,工商部的一个咨询机构提交了一份报告,指出“应制定适当的保护政策,以协助汽车工业的健康发展”。

因此,1931 年 5 日本成立汽车工业委员会 ,该委员会制定了《商业和工业部标准车型汽车》规范,要求按其规范制造中型、1.5-2吨的卡车和公共汽车。

1932年,东京燃气与电力工程公司、石川岛汽车制造公司和桥本正次郎的汽车制造公司共同生产了一款名为“五十铃”的实验车。

同年6月,这三家公司成立了日本第一个汽车制造商组织——国内汽车协会。 1937年,这些公司合并形成东京汽车有限公司,成为五十铃汽车和日野汽车的前身。

汽车制造业法案,1931年日军占领中国东北后,战争的基础不断加强。

1936年工商部和军方共同制定了《汽车制造业法案》。

这项法案的目的表面上是为了通过促进国内大规模生产机动车以满足公众的需求,并扼杀美国汽车制造商对日本汽车市场的垄断,但另一个目标是确保不间断地向军方供应车辆。

根据这项法案运营的首批公司是丰田和日产。虽然三井等财阀公司犹豫不决,但是这两家新公司准备冒险搞一下,积极着手大规模生产汽车。

1937年,也就是《汽车制造业法案》颁布一年后,1918年的《军用车辆补贴法》被正式废除。

美国汽车三巨头从日本撤出,美国三大汽车公司(福特、通用和克莱斯勒,在日本被称为共立汽车)从 1925 年开始进入日本市场。

到 1930 年,他们的汽车年产量总计 19,684 辆,约为日本国内汽车产量(458 辆)的 43 倍。

然而,《汽车制造业法案》的通过迫使美国三大汽车公司停止生产,如前所述,该法案旨在消除出于国家安全原因对外国制造商的依赖。1937年侵华战争爆发后,当外汇条例被修订时,随着日元汇率的下降,进口价格飙升,美国三大汽车公司感受到越来越大的压力,终于在1939 年停产并退出了日本。

在1925年至1935年的十年间,美国三大汽车累计生产208,967辆,相比之下,同期日本国内产量为12,127辆,仅为美国厂商的5.8%。战争导致生产力加强,战争时期,日本的军事和民用汽车公司都把战备放在首位,汽车工业,尤其是日本的汽车工业也不例外。

1937年兵部颁布的《战略产业五年规划纲要》明确将战时体制应用于汽车工业。截止到 1941 年的五年内,它的目标是将年产量增加 270%,从 37,000 台(限国内制造)到 100,000 台(国内 90,000 台,中国东北 10,000 台)。

1936 年的《汽车制造工业法》将汽车工业定位在备战中的关键作用,不久,兵部将汽车制造业归类为工业。到 1938 年,日本汽车制造商别无选择,只能专注于生产卡车,而不是汽车,有些制造商还被要求生产等,例如马自达。

《汽车制造业法》的通过是控制经济的第一步。在保证一定范围内的材料供应和汽车需求的同时,也限制了汽车制造商的活动,从生产到销售的一切,包括材料、劳动力和资金,都置于控制之下。

汽车制造成为产业发展的典范,从20世纪20年代中期开始,工商部和兵部将汽车制造业视为一个“综合性”产业,因为它在提供零部件方面与一系列相关产业相互依存。在汽车产业的发展也可以作为其他领域产业扩张的典范为前提下。

授权汽车产业在日本产业基础设施建设中的关键地位。这种全面工业发展的理念,促进了特定部门相关产业的发展,这是日本战后产业政策的基本特征。

加强控制,1938 年,《总动员法》加强了对日本工业的控制,包括电力工业的国有化和管理钢铁分销的法规。

8 月,工商部发布了仅限卡车制造的指导方针,乘用车的生产被取消,但有一些例外。

1941年,在美国全面禁止向日本出口石油之后,日本禁止将汽油应用于家用和商用车上,并迅速进行车辆改装以使用木炭等替代燃料。

1930 年至 1940 年间,共生产了 284,568 辆机动车辆(汽车、卡车和公共汽车),其中大部分供应给军队,其余的分配给当局使用。

除了支持战时体系之外,日本汽车制造商也别无选择,他们生产高品质乘用车的梦想完全落空。他们将不得不再等 20 年。

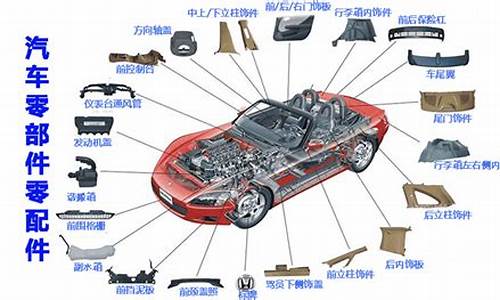

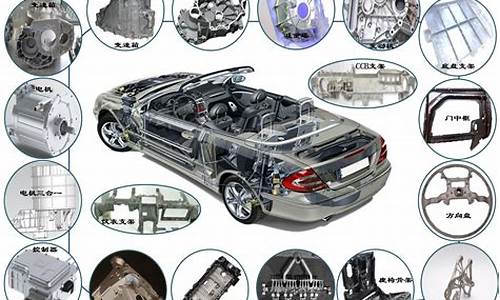

日本制造体系的出现从 1935 年以来,随着汽车的大规模生产的扩大,零部件制造业的发展成为当务之急。?

汽车制造商和零部件制造商之间的密切合作对于改进生产技术、质量控制和交付系统至关重要。

因此,这一时期的日本汽车制造商开始系统地培育相对不发达的汽车零部件产业。

这一举措预示着以制造商和供应商之间的相互信任为基础的日本特色制造方法将在战后蓬勃发展,并在近年来吸引了全世界的关注。

日本的三大支柱产业是什么

中国汽车零部件市场政策历程

我国汽车零部件工业主要经历了四个发展阶段。以汽车配套零部件生产为主的阶段18年以后,特别是进入80年代后,我国全面贯彻执行改革、开放方针,进行工业和企业的管理体制改革,引进国外先进技术。“六五”开始,根据国家统一规划,对零部件企业进行有的技术改造,同时根据需要进行技术引进和关键设备引进。到“十四五”期间,汽车零部件重点任务补短板、锻长板,打造安全可控产业链体系,加强创新能力体系建设,攻坚产业短板问题,抵御“卡脖子”风险。

中国汽车零部件市场发展特点

在政策的推动下,我国汽车零部件行业整体呈蓬勃发展态势。但在2020年在肺炎疫情冲击下全球汽车产量急剧下滑,汽车零部件供应商销售收入下滑;得益于中国对疫情的有效控制、国内市场需求强劲、国际国内双循环及促进汽车消费等政策有效促动,肺炎疫情对中国汽车销量影响相对较小且恢复迅速,中国汽车零部件行业遭受冲击相对较小。危机中孕育着变革和机会,2020年行业淘汰、产业融合、整合加剧,头部企业逐步凸显,数字化在整个产业链加速渗透。中国汽车零部件市场的发展,呈现出比较显着的四大特点。

中国汽车零部件价格及市场规模保持增长态势

从我国汽车零部件发展现状来看,汽车电子元器件等原材料非常依赖于海外进口,电子元器件领域涨价的幅度较为明显,由于核心生产商来自于日本和韩国,出口的难度和生产难度骤增,直接导致部件因此而大规模涨价。MCU价格上涨30%以上,而MLCC、电阻、硅片、面板和LED芯片等价格上涨1-2倍,目前海外的停滞极大的影响力国内市场的正常运转。汽车零部件价格主要受原材料成本以及市场供需关系的影响,总体上看,短期内各类汽车零部件市场价格将继续维持在较高水平。

再从我国汽车零部件行业营业收入表现来看,近年来受车市销量低迷影响,自2018年起我国汽车零部件产业增速放缓,2018年全年零部件企业营收出现下滑现象。2020年汽车零部件制造业营业收入达到3.63万亿元,同比增长1.55%。但在政策推动下,我国汽车零部件行业营业收入仍保持增长态势。经初步统计2022年汽车零部件制造业营业收入为3.88万亿元,同比增长3.63%。

2028年中国汽车零部件规模有望突破4.8万亿元

受益于国内外整车行业发展和消费市场扩大,国内汽车零部件行业呈现出良好的发展态势。未来几年汽车零部件行业快速增长期将结束,更加趋向于稳健发展。

尽管在疫情影响下汽车消费市场转冷,但来自政策层面的大力支持,为零部件行业的发展夯实了基础。行业长期向好势头不变,随着技术创新,我国国内零部件配套体系逐步与世界接轨,中国的汽车零部件产业仍将保持良好的发展趋势。前瞻预测,至2028年我国汽车零部件行业主营业务收入将突破4.8万亿元。

更多本行业研究分析详见前瞻产业研究院《中国汽车零部件行业深度调研与投资战略规划分析报告》汽车零部件的发展里程

目前日本的经济支柱产业是汽车,机床,机器人,动漫。具体情况如下

一、汽车产业

1.产业规模 据日本汽车工业会统计,2012年日本汽车产业总产值为47.3万亿日元,占日本制造业总产出的16.4%;2012年汽车出口12.75万亿日元,占汽车行业产值的27%,占总出口额20%。汽车出口贸易顺差13万亿日元。设备投资为7549亿日元,占全制造业设备投资的19.3%。

2012年至2013年汽车产业总销售规模52.46万亿日元,总资产73.01万亿日元,直接从业人口20.76万人,丰田、日产、本田三大企业合计销售额占全行业的75.2%。汽车零部件总销售规模22.31万亿日元,总资产22万亿日元,直接从业人口21.04万人。

2.技术研发 日本极其重视汽车节能技术的进步和研发,2011年日本汽车行业研发费用达2.18万亿日元,占制造业研发费用的20.2%。日本汽车企业与研究机构积极开展免碰撞、互联网、云计算、大数据等技术研发和测试,推进汽车智能化进程。日本汽车工业可能迎来新一轮变革。

3.市场情况 日本汽车市场高度发达,本土企业实力雄厚,丰田、日产、本田、马自达、铃木、日野、五十铃、三菱八大车商占据绝对市场份额。因此,除雷诺和福特分别持有部分日产和马自达的股份、韩国现代及其他欧美企业设有研发机构和销售网点外,目前没有外资车企在日开展生产。

二、机床产业

1.基本情况 日本机床产业20世纪50年代起步,60年代发展,70年代数控机床获国际市场认可,12年出口额超过进口额,成为出口产业。2012年机床业产值11500万亿日元,其中出口9456亿日元,占比达82%。生产数控机床82175台,96%用于出口。日本现有机床企业约200家,从业人员2.4万人,2011年统计显示,日本有6家企业进入全球10强。

2.主要市场 由于亚洲经济持续快速增长,该地区日益成为日本机床海外出口重要市场,并推动日本机床海外订单比例持续上升。该比例从20世纪90年代的不足30%提升到2010年的约70%,其中亚洲地区订单高达54.7%,2012年升至60.9%。

3.技术趋势 日本机床业在中高端数控机床、加工中心领域拥有较强竞争力和集成开发能力,据经产省统计,2012年日本生产的82175台数控机床中,数控加工中心45998台,占56%。

三、机器人产业

1.国内应用广泛。日本机器人产业始于1969年,川崎重工研发出第一台产业机器人。2011年,日本产业机器人产值42.7亿美元,占全球(85亿美元)50.2%;电子零部件安装机器人领域占70%份额,两项合计占比57.3%。日本投入使用的产业机器人达30.72万台,居世界第一位,其次为北美(18.47万台)、德国(15.72万台)、韩国(12.42万台)、中国(7.43万台)。

2.产业向外拓展。据日本海关统计,2002年日本产业机器人出口数量1.8万台,金额为496.9亿日元。2011年出口数量7.3万台,增长4倍,金额为1217.9亿日元,增长2.5倍,创历史新高。主要出口市场为美国(26.4%)、中国(20.5%)、荷兰(14.9%)、韩国(12.1%)、德国(6.6%)。

3.企业各有专长。日本机器人生产企业十分专注各自细分领域,主要可分为以下几类。在焊接领域,有神户制钢、大变、松下焊接系统、法纳克、安川电机、川崎重工、不二越。在喷漆领域,有川崎重工、法纳克、安川电机。在搬运领域,有大仓运输机、川畸重工、法纳克、不二输送工业、三菱电机、安川电机、不二越。在玻璃板搬运领域,有日本电产三协、平田机工、不二越、安川电机。在硅晶搬运领域,有川崎重工、大变、平田机工、安川电机。在水平多关节领域,有精工爱普生、电装DENSO、东芝机械、三菱电机、YAMAHA发动机。在垂直多关节领域,有IAI、东芝机械、YAMAHA发动机。其中,精工爱普生是世界最大水平式多关节机器人厂家,纳博特斯克拥有全球精密减速机市场60%的份额。部分生产企业还十分重视跨领域发展,最有影响力的是法纳克和安川电机。两家企业2013财年销售收入分别达1460亿日元和1220亿日元。

四、日本动漫业

动漫业是囊括杂志、图书、录像等多领域的综合产业,并涉及玩具、电子游戏、文具、食品、服装、广告、服务等领域。近十年来,日本动漫产业平均每年的销售收入达到2000亿日元,已经成为日本经济的三大支柱产业之一。实际上,加上动漫衍生品的销售收入,广义的动漫产业在日本 GDP中的比例平均在 6%以上。2005年整个动漫产业占日本 GDP的比例甚至超过了16%,超过了汽车工业。2007年美国动画产品和衍生产品的产值是50多亿美元,而日本的动画片、卡通书和电子游戏三者的商业组合,年营业额超过90亿美元。

信息源

人民论坛

://paper.people.cn/rmlt/html/2009-04/01/content_228363.htm

日本出口结构现状和优势产业--中华人民共和国驻大阪总领事馆经济商务室

://osaka.mofcom.gov.cn/article/ztdy/201501/20150100876449.shtml

各大汽车零部件厂商纷纷把航天、航空和电子等技术应用于汽车零部件和总成上,安全技术、电子技术、节能技术和环保技术已在汽车上得以广泛应用。尤其是以电子信息技术为代表的新技术,不仅在汽车产品上得以广泛应用,而且还延伸到开发设计、试制、生产以及管理等各个方面;不仅仅应用于单个汽车零部件,而且已应用于系统总成。

零部件企业成立研发中心,可以“快”,满足市场迫切需求,快速开发出产品;可以“准”,贴近市场,实现“本土化”;可以“新”,将更多的新技术应用到生产之中,即保证质量又降低成本。事实上,有些新技术,是零部件企业在领着整车厂跑。 为了降低成本,占领市场,许多汽车零部件跨国公司纷纷向国际化发展。欧洲汽车零部件生产企业纷纷向海外投资,进行国际化生产;北美汽车零部件厂家则纷纷投资欧洲,也想扩展的东欧市场;日本汽车企业也不断地在全球范围内建立自己的分支生产机构。新兴的亚洲市场是各大汽车零部件跨国公司竞争的焦点,中国更是其必争之地。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。